L’acide cyanhydrique (HCN) est un produit important avec plus d’un million de tonnes produites dans le monde chaque année. Le liquide aqueux ou le gaz est utilisé dans une variété de synthèses, dont la production d’adiponitrile (pour le nylon), méthyle méthacrylate, cyanure de sodium et des agents chélateurs. L’acide cyanhydrique produit est généralement sur le site de production, pour la fabrication d’autres produits à valeur ajoutée plus importante.

La méthode employée pour la fabrication d’HCN est basée sur celle décrite par Andrussow en 1930 qui utilise le méthane, l’ammoniac et l’air à des températures élevées (1100-1200°C). Outre la complexité des moyens de récupération, les caractéristiques de fonctionnement des procédés utilisés aujourd’hui sont semblables à celles établies par Andrussow.

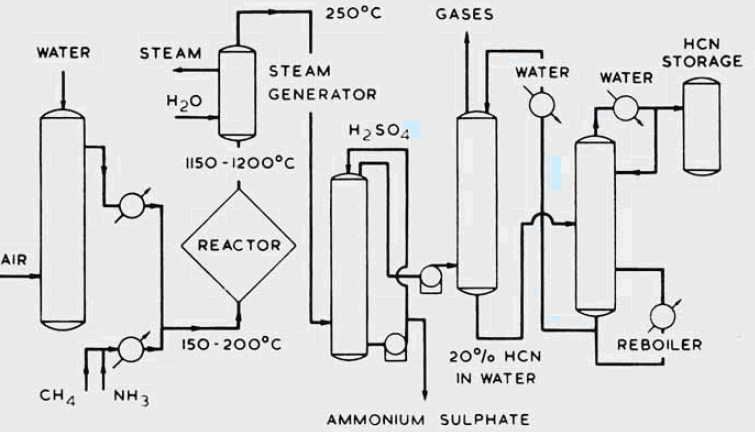

Des modifications du procédé de base existent selon les sources de méthane, les proportions de gaz de réaction et la nature du catalyseur à platine. Les moyens de collecte et purification du produit ainsi que la récupération et le recyclage de l’ammoniac en excès peuvent aussi présenter des variations. Généralement l’ammoniac qui n’a pas réagi, est absorbé par lavage à l’acide sulfurique. L’acide cyanhydrique est ensuite obtenu en solution aqueuse par lavage à l’eau suivi de distillation et condensation. Ces étapes sont représentées dans la figure 1.